Китайские мужские пуховики Китайские швейные фабрики

Когда вижу запрос про китайские мужские пуховики, сразу вспоминаю, сколько людей ошибочно думают, что все фабрики одинаковы. На деле разница в подходах к наполнителю и пошиву колоссальная — одни цеха экономят на строчке, другие годами отрабатывают технологию утепления стёжки. Вот об этом и хочу размышлять, опираясь на личные наблюдения с производств.

География производства и её влияние на качество

Город Хумэнь в Дунгуане — один из тех кластеров, где сосредоточены фабрики с историей. Например, Dongguan TaiSheng Garment co.,Ltd здесь работает с 2008 года, и их 800 квадратных метров цехов — это не просто площадь, а отлаженная логистика от раскроя до упаковки. Заметил, что локация влияет на скорость пробных заказов: фабрики в промышленных зонах часто имеют прямой доступ к поставщикам фурнитуры, что сокращает сроки на 2–3 дня compared to удалёнными цехами.

Но важно не путать: наличие оборудования ≠ умение его использовать. Видел, как на некоторых фабриках швеи путают типы строчки для пуховиков — например, используют одинарную иглу там, где нужна двойная для защиты от вылезания пуха. Это как раз тот случай, когда опыт персонала решает больше, чем новизна машин.

Кстати, в Тайшенг Гармент обратил внимание на отдел контроля: там проверяют не только швы, но и равномерность распределения наполнителя по секциям. Мелочь? Возможно, но именно она отличает пуховик, который прослужит пять сезонов, от того, что скомкается после первой стирки.

Специфика мужских моделей: от кроя до наполнителя

Мужские пуховики — это не просто увеличенные размеры женских. Здесь важен баланс между свободой движения и строгим силуэтом. Например, в спортивных линейках часто добавляют усиленные вставки под мышками, но в классических уличных моделях это смотрится грубо. Приходилось экспериментировать с лекалами: в одном заказе уменьшили длину спинки на 1.5 см — и клиент жаловался, что при наклоне оголяется поясница.

С наполнителем тоже есть нюансы. Белый гусиный пух считается премиальным, но для масс-маркета часто берут смесь пуха и пера 80/20. Заметил, что некоторые фабрики экономят, не указывая соотношение на бирке — потом возникают споры с проверяющими. В китайских швейных фабриках с лицензией ODM (как у Тайшенг) обычно строже с маркировкой, ведь они отвечают за соответствие стандартам.

Особенно сложно с водонепроницаемыми мембранами. Как-то заказали партию с японской тканью, но при низких температурах (-25°C) подкладка трескалась на сгибах. Пришлось менять поставщика — теперь работаем с корейскими материалами, хоть они и дороже на 7–8%.

OEM vs ODM: где скрыты подводные камни

Многие заказчики путают эти понятия. OEM — это когда вы предоставляете готовый дизайн, а фабрика лишь шьёт. ODM — когда фабрика предлагает свои наработки. В Dongguan TaiSheng Garment, судя по сайту https://www.Taisheng-Garment.ru, акцент на ODM — и это разумно: они десятилетиями отрабатывают лекала для спортивной одежды, которые можно адаптировать под пуховики.

Но здесь есть риск: фабрики иногда предлагают 'универсальные' решения, которые не учитывают региональные особенности. Например, для рынка Восточной Европы нужны более длинные рукава и усиленные манжеты — в готовых ODM-моделях это часто упускают. Приходится дорабатывать, а это +10% к стоимости.

Помню случай, когда фабрика предложила использовать более дешёвые молнии — сэкономили $0.80 на единице, но после двух сезонов 12% покупателей жаловались на поломку бегунка. Теперь всегда настаиваю на тестовой партии в 50–70 штук перед массовым заказом.

Логистика и сезонность: что не пишут в рекламе

Производство пуховиков — всегда гонка со временем. Основные заказы идут с марта по июнь, чтобы к августу успеть отгрузить. Но мало кто учитывает, что таможенное оформление в пик сезона может затянуться на 3–4 недели вместо обычных 10 дней. Фабрики вроде Тайшенг Гармент часто имеют наработанные схемы с экспедиторами — это стоит учесть при расчёте сроков.

Ещё один момент — хранение. Пуховики требуют контроля влажности, и на небольших фабриках иногда экономят на складах. Видел, как в провинции Цзянси партия из 2000 штук покрылась плесенью из-за протечки крыши. Теперь всегда спрашиваю про условия хранения готовой продукции.

Кстати, о транспортировке: морские перевозки дешевле, но для пуховиков с высоким содержанием пуха (90%+) рекомендую авиадоставку — перепады температуры и влажности в контейнерах могут испортить структуру наполнителя.

Эволюция стандартов и экологические тренды

Сейчас всё чаще требуют сертификаты RDS (Responsible Down Standard) — это гарантия, что пух получен без жестокости. Но в Китае не все фабрики готовы к этому: переход на сертифицированных поставщиков увеличивает себестоимость на 15–20%. В китайских мужских пуховиках среднего ценового сегмента это пока редкость.

Заметил, что европейские заказчики стали обращать внимание на переработанные материалы. Например, подкладка из пластиковых бутылок — технология есть, но она удорожает продукт. Фабрики с ODM-услугами постепенно адаптируются: в том же Тайшенг Гармент уже предлагают варианты с мембраной из переработанного нейлона.

Интересно, что экологичность стала маркетинговым ходом: некоторые бренды заказывают бирки с зелёными логотипами, хотя сам пуховик не соответствует стандартам. Приходится напоминать клиентам о возможных проверках — репутация фабрики тоже под ударом.

Перспективы и личные выводы

Если говорить о будущем, то китайские швейные фабрики постепенно переходят на цифровизацию. В тех же цехах Dongguan TaiSheng Garment уже используют 3D-моделирование для примерки — это сокращает количество физических образцов.

Но технологии — не панацея. Главное остаётся неизменным: квалификация швей, контроль на каждом этапе и честность в отношении материалов. После 16 лет работы фабрика понимает, что довольный клиент вернётся с новым заказом — это выгоднее, чем разовая экономия на наполнителе.

Лично для меня показатель качества — когда через год после поставки приходит запрос на повторный заказ без изменения спецификации. Значит, все нюансы учтены: и плотность стёжки, и фурнитура, и логистика. Вот что отличает просто производителя от партнёра.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

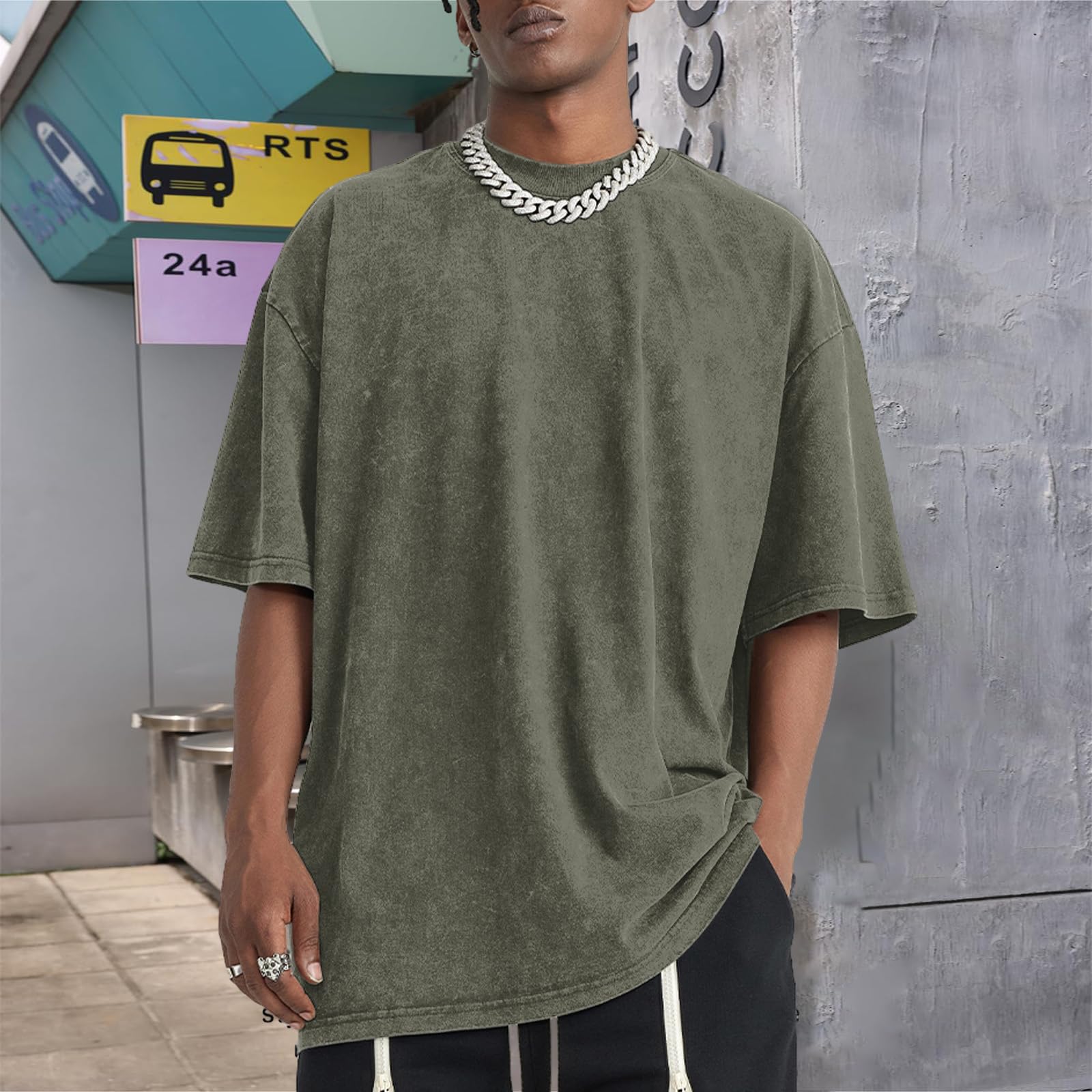

Связанный поиск- Китайские поставщики однотонных футболок из Китая

- Китайские поставщики шорт для гольфа

- мужские рубашки поло хлопок

- Лучшие страны-поставщики для толстые толстовки с капюшоном из Китая

- Китайские фабрики детских зимних пуховиков

- Китайские поставщики мужские высококачественные толстовки

- Китайские фабрики детской теплой одежды

- футболки-поло для мальчиков

- Китайские производители детских рубашек поло Китайские поставщики

- пустая футболка китайская швейная фабрика