Китайские производители мужских рубашек поло Китайские швейные фабрики

Когда слышишь про Китайские производители мужских рубашек поло, сразу представляются гигантские конвейеры с тысячами рабочих. Но реальность куда сложнее - я десять лет работаю с фабриками в Дунгуане и видел, как небольшие предприятия вроде Китайские швейные фабрики выживают в условиях жесткой конкуренции. Многие думают, что все китайские фабрики одинаковы, но это заблуждение стоило мне пары неудачных контрактов в начале карьеры.

География производства и ее подводные камни

Хумэнь в Дунгуане - это не просто точка на карте, а настоящий текстильный хаб. Когда я впервые попал на фабрику Dongguan TaiSheng Garment в 2018 году, меня поразила их организация пространства: 800 квадратных метров используются с умом, нет той хаотичной тесноты, которую часто видишь в провинциальных цехах. Но даже при такой планировке возникают проблемы - например, сезонные перегрузки логистики.

Запомнился случай с заказом на 5000 поло для немецкого ритейлера. Мы рассчитали сроки, но не учли, что в пик сезона местные транспортные узлы перегружены. В итоге доставка фур с тканью задержалась на неделю. Пришлось договариваться с фабрикой о сверхурочных работах, что ударило по марже. Теперь всегда закладываю дополнительные две недели на логистические риски.

Интересно, что расположение в Хумэнь дает преимущество в доступе к разным типам тканей. Местные поставщики часто привозят образцы прямо на фабрику, что ускоряет процесс выбора. Но здесь есть нюанс - не все понимают разницу между качественным пенье и дешевыми аналогами. Однажды мы взяли 'экономичный' хлопок, и после трех стирок рубашки дали усадку на два размера. Пришлось компенсировать убытки клиенту.

Люди и процессы: что важно в производстве

В Китайские швейные фабрики типа TaiSheng ценятся опытные мастера. У них есть специалисты с 20-летним стажем, которые могут определить качество ткани буквально на ощупь. Но проблема в том, что молодежь не стремится в швейное производство - предпочитают IT или сервис. Фабрика пытается решать это через обучение, но процесс сложный.

Например, их система контроля качества строится не на дорогом оборудовании, а на внимании работников. Видел, как одна женщина средних лет за смену проверяла 300 рубашек и находила микроскопические дефекты строчки, которые не видно без лупы. Но когда она ушла в декрет, заменить ее оказалось трудно - три месяца ушло на подготовку новой сотрудницы.

С ODM-проектами интересная история. Недавно французский заказчик хотел нестандартный крой поло с двойными швами. Инженеры фабрики предложили упрощенный вариант, который выглядел так же, но был дешевле в производстве. Клиент согласился, и в итоге все остались довольны. Такие компромиссы - обычное дело, но о них редко пишут в рекламных буклетах.

Ткани и технологии: между ценой и качеством

За 16 лет работы Китайские производители мужских рубашек поло типа TaiSheng выработали свой подход к материалам. Они используют преимущественно хлопок с небольшими добавками полиэстера - около 5-7%, чтобы сохранить форму после многократных стирок. Но есть нюанс: некоторые клиенты требуют 100% хлопок, не понимая, что это ухудшит долговечность.

Помню, как в 2020 году мы экспериментировали с экологичными материалами из переработанного пластика. Технология была сырой, ткань получалась неравномерной окраски. Пришлось отказаться от крупного заказа для скандинавского бренда, который настаивал на 'устойчивости'. Сейчас фабрика вернулась к этим разработкам, но прогресс медленный - сырье дорогое, а спрос нестабильный.

Интересно наблюдать за эволюцией оборудования. На Dongguan TaiSheng Garment до сих пор используют некоторые машины 10-летней давности для базовых операций, но ключевые процессы перевели на японское оборудование. Это типичный китайский подход - не менять все сразу, а обновлять постепенно, где это дает реальный эффект. Например, новые распошивальные машины увеличили скорость обработки швов на 15% без потери качества.

OEM и ODM: подводные камни сотрудничества

Когда говорят про Китайские швейные фабрики, часто путают OEM и ODM. В первом случае ты предоставляешь готовые техкарты, во втором - только идею. С TaiSheng мы начали с OEM, но постепенно перешли к ODM - их конструкторское бюро действительно понимает европейские стандарты кроя.

Был неприятный опыт с итальянским брендом - они прислали образец поло от конкурирующей фабрики и просили скопировать. Инженеры TaiSheng улучшили конструкцию подмышечных вставок для лучшей вентиляции, но клиент отказался от изменений, требуя точного копирования. В итоге получили продукт с устаревшей конструкцией, который хуже продавался. Теперь всегда настаиваю на тестировании прототипов.

За 10 лет ODM-сотрудничества фабрика накопила базу из 200+ стандартных лекал. Это ускоряет разработку новых моделей - часто берут за основу существующую и модифицируют. Но иногда это приводит к шаблонности. Приходится постоянно подталкивать дизайнеров к экспериментам, хотя понимаю, что для фабрики важнее стабильность.

Экономика производства: что скрывается за ценой

Многие думают, что Китайские производители мужских рубашек поло всегда дешевле. Но при заказе меньше 1000 штук разница с турецкими фабриками минимальна. Преимущество появляется при крупных партиях и грамотном планировании. TaiSheng, например, предлагает гибкие условия для постоянных клиентов - мы иногда объединяем несколько мелких заказов в один производственный цикл.

Себестоимость складывается из мелочей. Например, использование более дешевых ниток экономит 2-3 цента на единицу, но может привести к обрывам швов. После инцидента с бракованной партией в 2019 году фабрика перешла на японские нитки, хотя это увеличило стоимость на 5%. Но клиенты этого не замечают - для них важнее отсутствие рекламаций.

Сейчас с увеличением стоимости электроэнергии фабрика переходит на энергосберегающее оборудование. Это не быстрый процесс - заменяют по 2-3 машины в месяц. Но в долгосрочной перспективе дает экономию. Интересно, что такие инвестиции редко включают в расчет себестоимости при переговорах - конкуренция не позволяет поднимать цены.

Перспективы и вызовы

Смотрю на Китайские швейные фабрики сегодня и вижу сложный баланс. С одной стороны - растущие зарплаты workers (вот проскакивает английское слово, привычка), с другой - давление со стороны Вьетнама и Бангладеш. TaiSheng отвечает автоматизацией рутинных операций - недавно поставили автоматы для пришивания пуговиц, что сократило время на 30%.

Но полностью роботизировать пошив поло пока невозможно - слишком много ручных операций требует человеческого внимания. Может, к лучшему - есть в этом какая-то осмысленность, когда изделие проходит через несколько пар опытных рук.

Думаю, будущее за гибридными моделями - где массовое производство сочетается с кастомизацией. Уже сейчас фабрика тестирует систему, позволяющую менять цвет манжет и воротников в рамках одной партии. Технически сложно, но если получится - откроет новые рынки. Главное - не гнаться за модными трендами в ущерб базовому качеству, что и делают многие конкуренты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

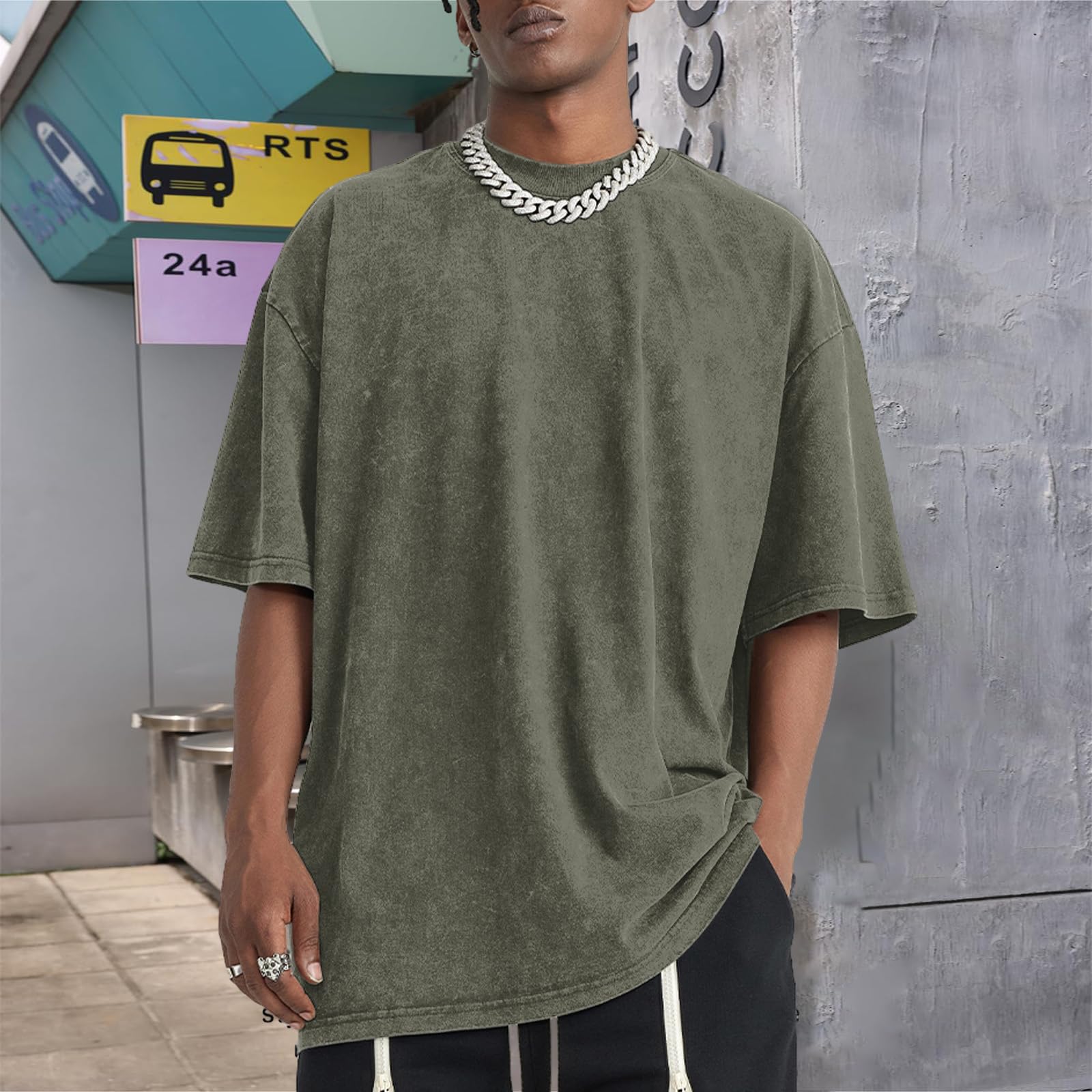

Футболка Sevenext

Футболка Sevenext -

Толстовка с капюшоном 4

Толстовка с капюшоном 4 -

Толстовка с капюшоном 1

Толстовка с капюшоном 1 -

Рубашка SAYLOVE

Рубашка SAYLOVE -

Футболка 4

Футболка 4 -

Мужские шорты для активного отдыха

Мужские шорты для активного отдыха -

Женщины легкие спортивные брюки тяга мягкие лентяные бегуны с эластичной талией активные носят спортивные брюки

Женщины легкие спортивные брюки тяга мягкие лентяные бегуны с эластичной талией активные носят спортивные брюки -

Женское теннисное платье-поло на молнии для гольфа

Женское теннисное платье-поло на молнии для гольфа -

Толстовка с капюшоном 2

Толстовка с капюшоном 2 -

Рабочие штаны

Рабочие штаны -

Футболка 1

Футболка 1 -

Рубашка-поло 5

Рубашка-поло 5

Связанный поиск

Связанный поиск- Китайские производители брюк для мальчиков

- Фабрики по производству футболок в Китае

- куртка на гусином пуху для мужчин от китайского поставщика

- Лучшие покупатели мужские толстовки с капюшоном из Китая швейных фабрик

- Китайские оптовые поставщики пуховых курток

- Китайские фабрики по производству мужской теплой одежды

- Лучшие страны отправления для мужские трусцовые штаны из Китая

- Оптовые принтованные футболки

- толстовка с капюшоном на молнии после кислотной стирки

- Китайские фабрики дизайнерских футболок