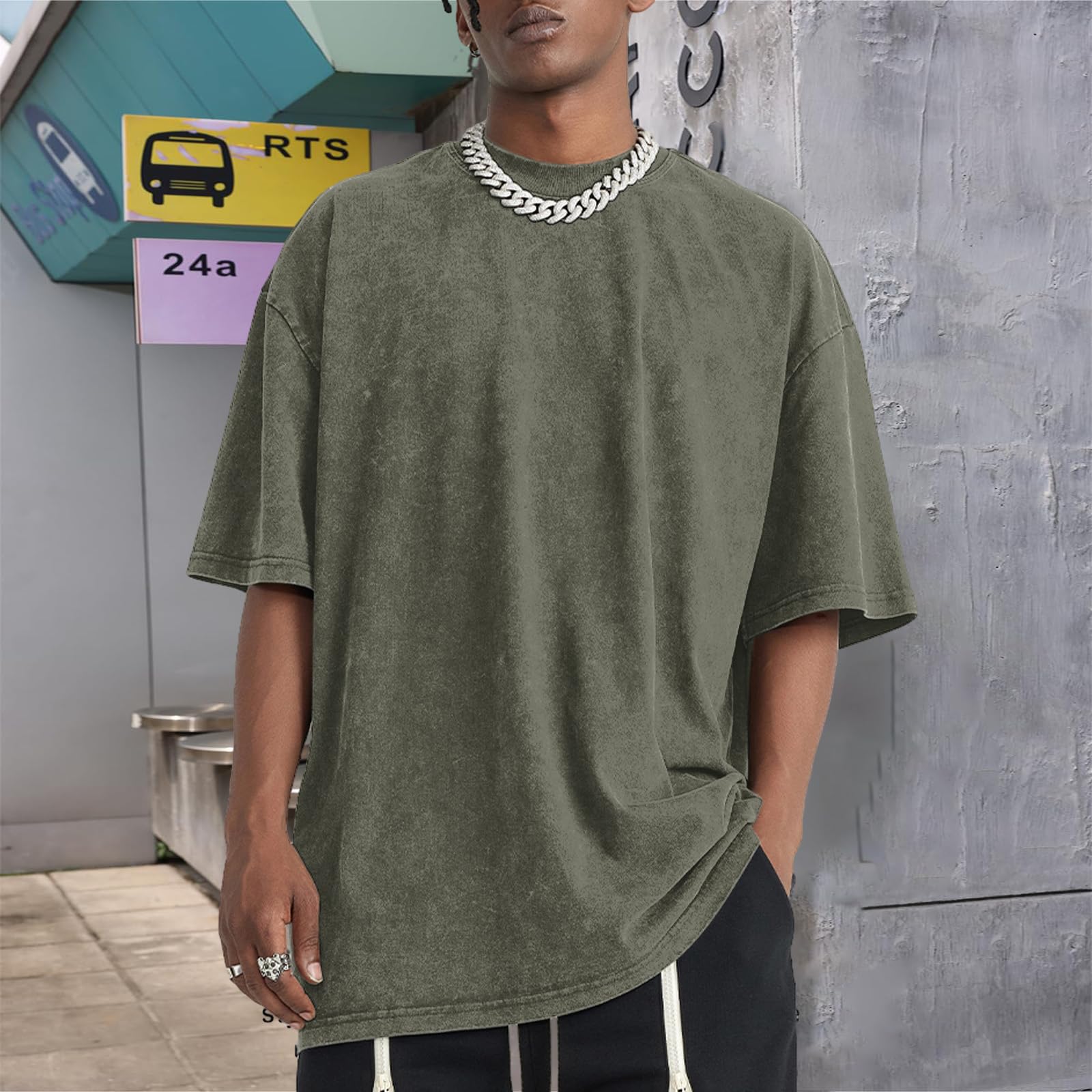

Китайские производители мужских футболок с коротким рукавом Китайские швейные фабрики

Когда слышишь 'китайские швейные фабрики', многие представляют гигантские автоматизированные цеха. Но в реальности даже в Дунгуане, где мы работаем, 60% производств – это мастерские на 30-50 человек, где каждый шов проверяется вручную.

Почему Хумэнь стал центром пошива футболок

Город Хумэнь в Дунгуане – это не случайное скопление фабрик. Здесь исторически сложилась целая экосистема: от производителей ниток до мастерских по нанесению принтов. Когда наша фабрика Dongguan TaiSheng Garment только начинала 16 лет назад, мы выбирали локацию именно из-за доступа к этим ресурсам.

Помню, в 2012 году мы теряли неделю на логистику, пока не нашли местного поставщика качественного кулира. Сейчас любой компонент для мужских футболок можно найти в радиусе 10 км – от люрексовых нитей до био-хлопка.

Но и конкуренция здесь жесткая. Из 50 сотрудников на производстве только 12 швей имеют допуск к работе с премиальными тканями – таких специалистов в округе буквально на счету.

Технологические тонкости, которые не увидишь в каталогах

Многие заказчики требуют 'плотность 220 гр/м2', не понимая, что при плохой крутке нити даже плотная ткань будет вытягиваться. Мы в Dongguan TaiSheng Garment после неудачного эксперимента с турецким хлопком в 2019 году теперь тестируем каждую партию на растяжение под разными углами.

Особенно сложно с цветами. Черный – не всегда черный: на солнце некоторые пигменты дают зеленоватый отлив. Пришлось разработать свою палитру из 12 устойчивых оттенков, которые не меняют тон после 30 стирок.

Рукава – отдельная история. Стандартная кокетка в 2 см выглядит дешево, но и удлиненная на 4 см требует перекроя всего лекала. Нашли компромисс в 3.2 см с двойной строчкой – визуально удлиняет руку, но не увеличивает расход ткани.

OEM vs ODM: где теряют новички

Когда мы начали предлагать OEM услуги 10 лет назад, думали – просто выполним техзадание. Но 70% клиентов не могут грамотно составить ТЗ. Приходится фактически делать бесплатный консалтинг: объяснять, что плоский шов на боку увеличивает стоимость на 15%, но продлевает жизнь футболке в 3 раза.

В ODM проектах другая проблема – заказчики хотят 'уникальный дизайн', но отвергают всё, что выходит за рамки базовых решений. После 20 таких проектов мы создали библиотеку из 300 проверенных моделей – показываем клиентам, что реально продается, а не что выглядит креативно.

Спортивная линейка – отдельное направление. Здесь нельзя экономить на эластичности: помню, пришлось списыть целую партию в 500 штук, потому что ткань не тянулась в поперечном направлении. Теперь для каждого заказа делаем тестовый образец с нагрузочными тестами.

Логистические кошмары и как их избежать

Наша фабрика занимает 800 м2 – это оптимально для производства 10-15 тыс. единиц в месяц. Но когда поступает срочный заказ на 50 тыс., приходится арендовать дополнительные мощности. В 2021 году мы потеряли контракт с немецким ритейлером именно из-за неспособности быстро масштабироваться.

С технем создали сеть из 3 проверенных подрядчиков в том же районе. Теперь можем за 72 часа запустить дополнительную линию, но только для стандартных моделей – кастомные решения требуют отладки оборудования.

Упаковка – больное место. Европейские клиенты требуют биоразлагаемые пакеты, но их стоимость съедает 7% прибыли. Пришлось искать компромисс – используем перерабатываемый полиэтилен, который дешевле на 30%, но всё же соответствует экологическим стандартам.

Эволюция контроля качества

Раньше мы проверяли каждую десятую футболку. Пока не столкнулись с партией, где дефект был в 12% изделий – пришлось перешивать 600 единиц за свой счет. Теперь 100% контроль на трёх этапах: раскрой, пошив и финальная отделка.

Самое сложное – оттенки. Человеческий глаз не всегда улавливает разницу в 5% насыщенности цвета. Купили спектрофотометр – дорого, но зато исключили претензии по цветовым расхождениям.

Для спортивных линеек добавили стресс-тесты: футболки растягивают 50 раз в разных направлениях, проверяя сохранение формы. После этого возвратов из-за деформации стало на 80% меньше.

Что изменилось за 16 лет на рынке

Раньше главным был ценник. Сейчас 60% клиентов спрашивают про сертификаты на ткани, 40% – про условия труда работников. Пришлось пройти BSCI аудит, хотя для китайского внутреннего рынка это избыточно.

Тенденция к кастомизации: если в 2010 году типовой заказ был на 10 тыс. одноцветных футболок, сейчас средний заказ – 2-3 тыс. штук, но с 3-4 цветами и комбинированной отделкой.

Сайт Taisheng-Garment.ru мы изначально делали для русскоязычных клиентов, но оказалось, что даже европейские заказчики ценят возможность читать техописания на родном языке. Хотя английская версия всё же приносит 70% заявок.

Перспективы и тупиковые направления

Умные ткани – пока маркетинг. Реальные технологии вроде терморегуляции или измерения пульса требуют вшитой электроники, что делает стирку невозможной. Сконцентрировались на улучшении базовых характеристик: гигроскопичности и воздухопроницаемости.

Биоразлагаемые материалы – следующая цель. Но существующие аналоги хлопка либо слишком дороги (купирам), либо теряют форму после 10 стирок (лиоцелл). Экспериментируем с бамбуковым волокном, но пока только для премиум-сегмента.

Главный вывод за 16 лет: рынок мужских футболок не про инновации, а про надежность. Клиенты возвращаются не за технологиями, а за предсказуемым качеством. Поэтому 80% нашего ассортимента – проверенные годами базовые модели, и только 20% – экспериментальные разработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские поставщики производителей брюк для девочек из Китая

- Толстовки с капюшоном фабрики в Китае

- Производители заказных рубашек поло из Китая

- термобелье

- производители пуховиков фугу в Китае

- термобелье для спорта

- Основные страны-поставщики мужских рубашек-поло в Китае

- винтажная футболка китайская швейная фабрика

- Китайские производители черных глянцевых пуховиков Китайские швейные фабрики

- Основные страны-поставщики однотонных футболок из Китая