Китайские фабрики мужских футболок в Китае

Когда слышишь про 'китайские фабрики мужских футболок', сразу представляется гигантский конвейер с тысячами одинаковых изделий. Но на деле всё сложнее — я за 16 лет работы в Дунгуане понял, что даже в одном городе каждая фабрика живёт по своим правилам. Вот, например, наша Dongguan TaiSheng Garment co.,Ltd в Хумэне: 800 квадратов и 50 рабочих — звучит скромно, но именно такие цеха часто дают более гибкие решения, чем гиганты с конвейерами на 10 000 футболок в день.

География имеет значение

Многие ошибочно ищут 'фабрики мужских футболок' по всему Китаю, не понимая, что Дунгуань — это отдельная вселенная. Здесь в радиусе 50 км можно найти всё: от пряжи до готового трикотажа. Наш цех в Хумэне специально расположен ближе к поставщикам тканей — это сокращает логистику на 2-3 дня. Помню, в 2019 пробовали работать с фабрикой из Фучжоу — качество было неплохое, но каждый раз проблемы с доставкой сырья съедали всю выгоду.

Кстати, про ткань — вот где новички чаще всего проваливаются. Заказывают 'хлопок', не уточняя тип плетения или страну происхождения волокна. У нас в Dongguan TaiSheng Garment до сих пор хранится партия бракованных футболок из 'египетского хлопка', который на деле оказался узбекским с добавлением полиэстера. Пришлось перешивать за свой счёт.

Сейчас всегда показываю клиентам реальные образцы с тестами на усадку. Недавно немецкий заказчик трижды перепроверял плотность 180 г/м2 — и правильно делал. После того случая мы вообще перестали брать ткани без лабораторных отчетов, даже от проверенных поставщиков.

Производственные нюансы, которые не пишут в каталогах

Когда говоришь про китайские фабрики мужских футболок, все думают про шелкографию и вышивку. Но главное — крой. У нас в цеху стоит оборудование 2022 года, но до сих пор используем лекала образца 2018 — их десять раз дорабатывали под разную посадку. Американцы, например, любят свободный крой в плечах, а немцы — более приталенный.

Однажды пробовали внедрить автоматизированную систему раскроя — в теории экономия 15% ткани. На практике для средних партий до 5000 штук это оказалось нерентабельно: перенастройка оборудования съедала всю экономию. Вернулись к полуавтоматическому методу, хотя это требует больше ручного труда.

Сейчас особенно внимательно следим за обработкой швов. После жалоб от шведского ритейлера полностью пересмотрели технологию оверлока — оказалось, при скорости более 5000 оборотов нить немного деформируется. Пришлось снизить скорость на 15%, зато возвратов по швам стало втрое меньше.

OEM vs ODM — подводные камни

В описании Dongguan TaiSheng Garment указано, что мы делаем и OEM, и ODM. Но клиенты часто не понимают разницы. OEM — это когда ты приносишь готовый дизайн, а мы просто шьём. ODM — когда мы предлагаем свои разработки. В 2021 был курьёзный случай: французский заказчик попросил 'оригинальный дизайн', а когда получил 20 вариантов — возмутился, что это 'типовые китайские модели'. Пришлось объяснять, что ODM не означает эксклюзив без дополнительной оплаты.

Сейчас для ODM проектов мы заранее подписываем патенты на дизайн. Особенно с принтами — один раз чуть не попали в суд из-за узора, который дизайнер 'позаимствовал' у итальянского бренда.

Кстати, про спортивную линию — в последние два года резко вырос спрос на гибридные модели: футболки, которые подходят и для тренировок, и для повседневной носки. Пришлось разрабатывать новые лекала с увеличенной подвижностью в плечах, но без мешковатого силуэта.

Логистика и те самые 'невидимые' проблемы

Никто не пишет в рекламе, что даже идеально сшитая футболка может испортиться при неправильной упаковке. Мы в Dongguan TaiSheng Garment после серии инцидентов с влажностью теперь используем вакуумную упаковку с силикагелем даже для наземных перевозок. Дороже на 3%, зато нет сюрпризов при распаковке.

Морские перевозки — отдельная история. В 2022 из-за задержек в портах пришлось перейти на смешанные маршруты: сначала авто до Гуанчжоу, потом ж/д до порта. Добавилось 4 дня, зато риски снизились. Кстати, наш сайт Taisheng-Garment.ru теперь дублирует все спецификации на русском — после того как в Новороссийске трижды путали грузы из-за ошибок в англоязычных накладных.

Сейчас тестируем прямые ж/д поставки в Европу — пока дороже морских на 20%, зато на 30 дней быстрее. Для сезонных коллекций это может быть решающим фактором.

Эволюция контроля качества

Когда мы начинали 16 лет назад, контроль был выборочный — 10% от партии. После того как в 2017 потеряли крупного заказчика из-за расхождения в оттенках синего цвета, перешли на 100% проверку каждой единицы на трёх этапах: раскрой, пошив, упаковка.

Сейчас внедряем систему двойного измерения: автоматическое сканирование плюс ручная проверка выборочно. Обнаружили интересную закономерность — даже при идеальной калибровке оборудования, разница в замерах может достигать 0.3 см из-за разной плотности намотки ткани.

Особенно строгий контроль для ODM-проектов — там мы отвечаем не только за пошив, но и за соответствие исходным спецификациям. После случая с 'не тем оттенком' теперь храним физические образцы утверждённых тканей в трёх экземплярах: у нас, у клиента и у независимой лаборатории в Гонконге.

Что в итоге отличает рабочую фабрику от 'парадного' сайта

За эти годы понял главное: надежная фабрика мужских футболок не обязательно должна быть огромной. Наш цех в 800 м2 иногда делает более сложные проекты, чем гиганты с площадями в 5000 м2 — потому что мы можем в течение дня перенастроить линию под нестандартный размер.

Сейчас, кстати, наблюдаем тренд на кастомизацию средних партий — штук с 3-4 вариантами кроя. Для таких заказов наша модель подходит идеально.

Если кто-то захочет проверить — всегда предлагаю тестовый заказ на 50-100 штук. Не для прибыли, а чтобы показать процесс. Как правило, после этого начинается долгосрочное сотрудничество. В прошлом месяце так привлекли испанского клиента — он сначала скептически отнёсся к 'маленькой фабрике', а теперь заказывает третью партию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

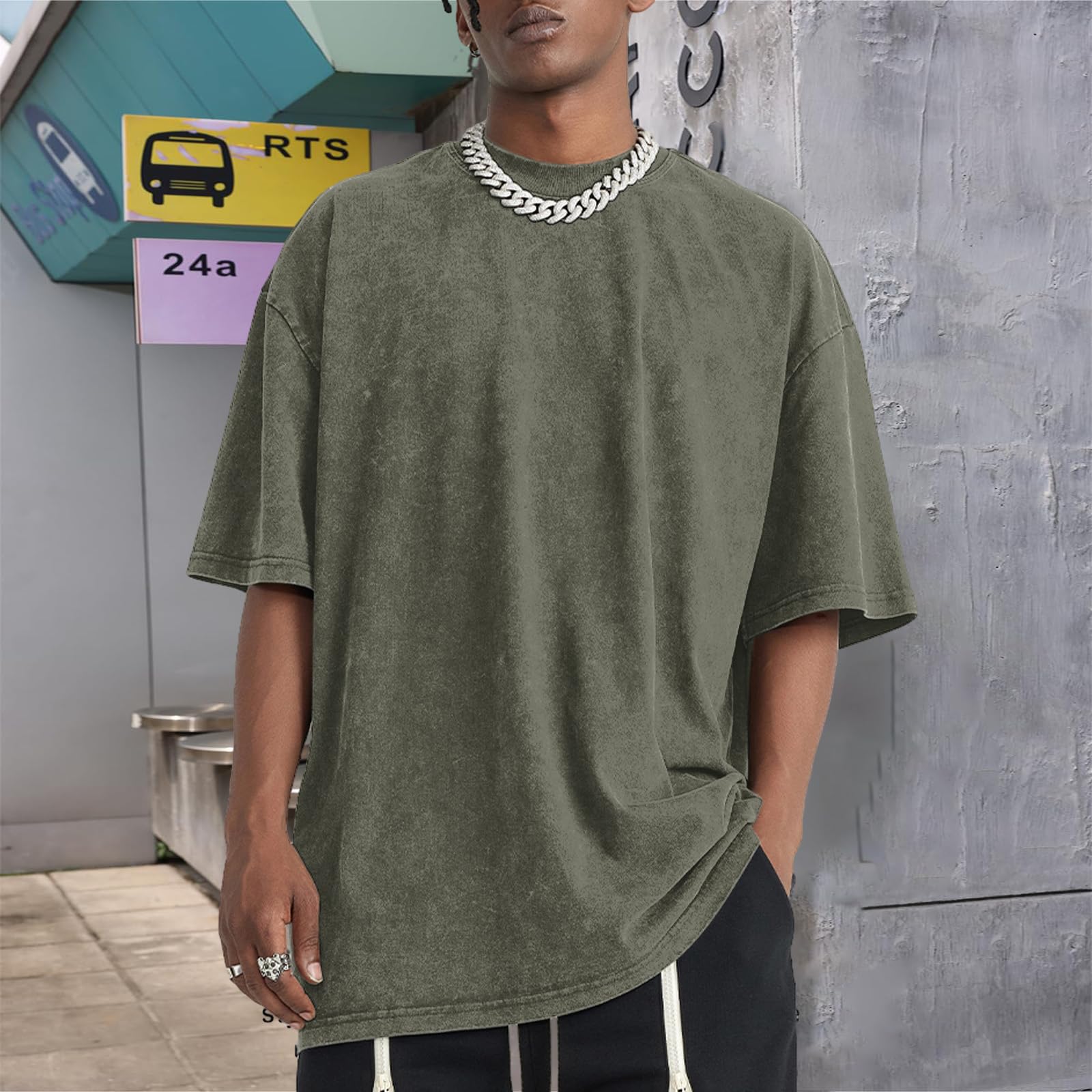

Футболка 1

Футболка 1 -

Брюки утепленные LAINA Комфорт

Брюки утепленные LAINA Комфорт -

Рубашка-поло 5

Рубашка-поло 5 -

Женские треники

Женские треники -

Толстовка с капюшоном 4

Толстовка с капюшоном 4 -

Термоодежда 1

Термоодежда 1 -

Женщины легкие спортивные брюки тяга мягкие лентяные бегуны с эластичной талией активные носят спортивные брюки

Женщины легкие спортивные брюки тяга мягкие лентяные бегуны с эластичной талией активные носят спортивные брюки -

Толстовка с капюшоном 2

Толстовка с капюшоном 2 -

Брюки YESLOLLY

Брюки YESLOLLY -

Рубашка

Рубашка -

Футболка 5

Футболка 5 -

Женская мини юбка для гольфа

Женская мини юбка для гольфа

Связанный поиск

Связанный поиск- Производители мужских 7-дюймовых шорт в Китае

- Китайские поставщики женских пуховиков из основных стран-покупателей Китая

- Китайские фабрики футболок для девочек

- детские рубашки поло китайский поставщик

- фабрики по производству мужских пуховиков в Китае

- Детский пуховик оптом

- Повседневные плиссированные юбки оптом

- Китайские поставщики мужских пуховиков из Китая

- свободная укороченная футболка китайская швейная фабрика

- толстовка с капюшоном на заказ китайская швейная фабрика