Китайские фабрики по производству мужской теплой одежды

Когда говорят про китайские фабрики по производству мужской теплой одежды, часто представляют гигантские конвейеры с унифицированной продукцией. На деле же даже в Дунгуане можно найти узкоспециализированные предприятия, где технолог лично проверяет плотность плетения флиса.

География производства: почему Хумэнь

В районе Хумэнь за последнее десятилетие сформировался кластер из 20+ фабрик, специализирующихся именно на утепленной одежде. Здесь проще найти поставщика мембранных тканей и опытных раскройщиков, знающих особенности кроя многослойных курток.

Например, фабрика Dongguan TaiSheng Garment co.,Ltd работает здесь с 2008 года. Их цех в 800 м2 может показаться скромным, но именно такие площадки часто берут сложные заказы на партии от 300 штук с кастомными утеплителями.

Локация позволяет за день объехать трех поставщиков фурнитуры и провести тест образцов на профессиональном оборудовании. Это критично при работе с термостойкими молниями YKK – их нужно тестировать при -30°C.

Технологические нюансы производства

Многие недооценивают важность этапа пропитки ткани. На той же Taisheng-Garment.ru для зимних серий используют двухэтапную гидрофобную обработку – сначала на основе Teflon, затем силиконовую защиту от ветра. Это удорожает себестоимость на 12%, но снижает возвраты из регионов с влажным климатом.

Особенность китайских производителей – гибкость в работе с утеплителями. В прошлом сезоне мы экспериментировали с комбинацией холлофайбера и бамбукового волокна для скандинавского заказчика. Результат: теплосбережение на уровне пуха 550 fill power, но с вдвое меньшим весом.

Проблема, с которой сталкиваются 80% новых клиентов – разная усадка материалов после стирки. Приходится делать предварительную термообработку всех тканей, даже если поставщик уверяет в стабильности размеров.

OEM/ODM практика: подводные камни

За 10 лет работы в ODM сегменте фабрика ТайШенг выработала строгий протокол приемки фурнитуры. Например, пластиковые карабины на куртках должны выдерживать нагрузку 15 кг даже после 50 циклов заморозки – это проверяют выборочно из каждой партии.

Типичная ошибка европейских заказчиков – требовать одинаковую толщину утеплителя для всей географии продаж. Для Германии достаточно 180 г/м2 синтепона, а для Финляндии нужно минимум 240 г/м2 с дополнительными ветрозащитными вставками.

Сейчас на https://www.Taisheng-Garment.ru можно увидеть кейс по адаптации классической модели парки для канадского рынка – пришлось полностью пересмотреть конструкцию капюшона и добавить снегозащитные юбки.

Люди и процессы

50 сотрудников – это оптимальный размер команды для сложных заказов. Старший технолог Чжан с 2012 года ведет все проекты с использованием мембранных тканей – он может на глаз определить качество пайки швов.

На малых фабриках проще контролировать каждый этап. Например, при пошике многослойных пуховиков у нас есть отдельный сотрудник, который проверяет равномерность распределения наполнителя в каждой камере.

В прошлом году внедрили систему маркировки лекал цветными бирками – синие для стандартных моделей, красные для изделий с подогревом. Мелочь, но сократила время подготовки производства на 15%.

Эволюция стандартов качества

Если в 2010-х допускалась погрешность в 2-3 мм при раскрое, то сейчас для премиальных брендов требуется точность до 0,5 мм. Это потребовало замены всего парка раскройных станков на лазерные установки.

Интересный тренд – возврат к натуральным утеплителям. В 2023 году спрос на пух возрос на 30%, но теперь требуют не просто сертификат RDS, а ежегодные аудиты ферм-поставщиков.

Для китайские фабрики по производству мужской теплой одежды стало вызовом совместить традиционные методы пошива с новыми стандартами устойчивого развития. Приходится пересматривать даже упаковку – отказываться от пластиковых пакетов в пользу крафтовой бумаги с соевыми чернилами.

Перспективы нишевых решений

Сейчас тестируем технологию локального утепления – зональное напыление термопасты в области поясницы. Пока дорого, но для горнолыжной экипировки уже есть пилотные заказы от швейцарских брендов.

Многие недооценивают потенциал региональной адаптации. Одна и та же модель для Норвегии и Японии требует разной обработки швов – в первом случае важнее водонепроницаемость, во втором – легкость и компактность.

Фабрики вроде ТайШенг доказали, что могут конкурировать не ценой, а технологическими решениями. Их последняя разработка – съемные подкладки с керамическим напылением – уже вызвала интерес у альпинистских сообществ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Спортивная юбка для гольфа и тенниса

Спортивная юбка для гольфа и тенниса -

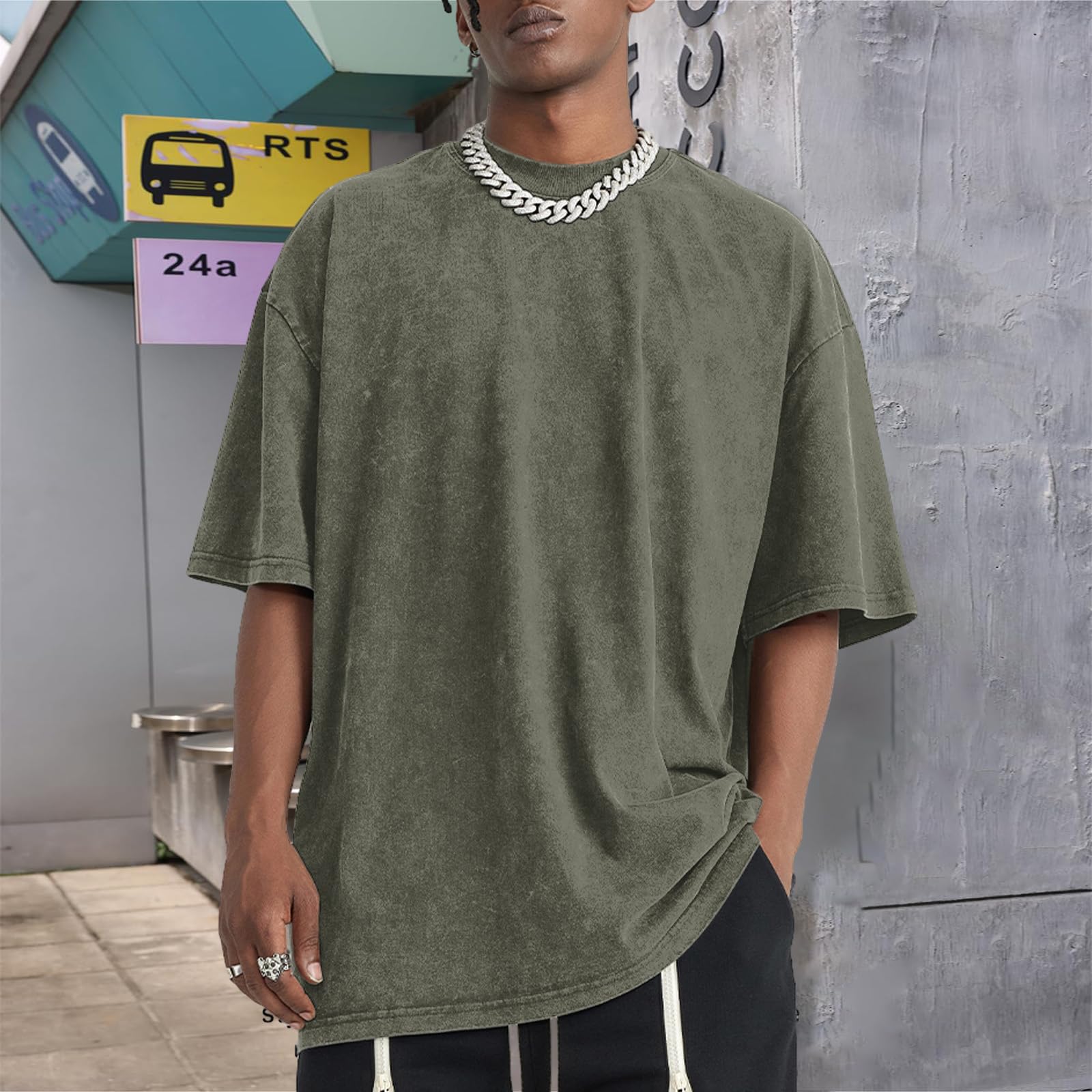

Футболка 3

Футболка 3 -

Рубашка-поло 1

Рубашка-поло 1 -

Футболка 1

Футболка 1 -

Женское теннисное платье-поло на молнии для гольфа

Женское теннисное платье-поло на молнии для гольфа -

Толстовка с капюшоном 3

Толстовка с капюшоном 3 -

Толстовка IRONCUST

Толстовка IRONCUST -

Мужские шорты для активного отдыха

Мужские шорты для активного отдыха -

Мужские шорты для гольфа с высоким коэффициентом растяжения

Мужские шорты для гольфа с высоким коэффициентом растяжения -

Брюки YESLOLLY

Брюки YESLOLLY -

Футболка 5

Футболка 5 -

Женщины легкие спортивные брюки тяга мягкие лентяные бегуны с эластичной талией активные носят спортивные брюки

Женщины легкие спортивные брюки тяга мягкие лентяные бегуны с эластичной талией активные носят спортивные брюки

Связанный поиск

Связанный поиск- рабочие брюки

- 100% хлопок капюшоном толстовки производителей в Китае

- спортивные штаны

- Страны-покупатели утиных пуховиков в Китае

- футболка поло для мужчин китайский поставщик

- брюки для мужчин

- Поставщики толстовок с капюшоном в Китае

- Фабрики по производству рубашек поло в Китае

- Ведущие страны-покупатели футболок и поло для девочек в Китае

- Китайские ведущие покупатели брюк для девочек