Производители нейлоновых треников в Китае

Когда слышишь 'нейлоновые треники из Китая', сразу представляются гигантские фабрики с тысячами рабочих. Но реальность куда интереснее – большинство производителей это средние предприятия, где каждый метр производственной линии буквально выстрадан. Вот, например, в Хумэне есть фабрики, которые десятилетиями шлифуют технологию плетения нейлона, но до сих пор сталкиваются с курьёзами вроде разной усадки ткани от партии к партии. Именно такие нюансы и определяют, кто выживет на рынке.

География производства: почему Хумэнь стал центром нейлоновой индустрии

Город Хумэнь в Дунгуане – это не случайная точка на карте. Здесь исторически сложился кластер текстильных фабрик, где сосредоточены не только производители, но и поставщики фурнитуры, красителей, оборудования. Когда мы начинали работать с местными цехами, удивлялись, как быстро они находят замену бракованной молнии – буквально за два часа привозят из соседнего здания.

Завод вроде Dongguan TaiSheng Garment здесь не редкость – 800 квадратных метров, 50 рабочих. Цифры скромные, но именно такие параметры позволяют гибко менять линии под разные заказы. Помню, как в 2019 году один немецкий заказчик требовал перешить весь тираж из-за несоответствия оттенка швов. На гигантской фабрике такой каприз стоил бы недели простоя, а здесь перенастроили станки за сутки.

При этом локация в Хумэне даёт неожиданные преимущества – например, доступ к пробным партиям новых тканей. Местные ткацкие комбинаты часто тестируют здесь новые составы нейлона, и мы одними из первых можем экспериментировать с образцами. Хотя иногда это приводит к курьёзам – как с той партией 'дышащего' нейлона, который оказался прочнее заявленного, но красился только в кислотные цвета.

Технологические тонкости: что скрывается за словом 'нейлон'

В индустрии давно не говорят просто 'нейлон' – есть десятки вариаций: нейлон-таслан, нейлон-оксфорд, нейлон с полиуретановым покрытием. Наша фабрика сначала работала с базовыми версиями, но для спортивных моделей пришлось осваивать ткань с добавлением эластана – тот самый случай, когда производители нейлоновых треников сталкиваются с проблемой баланса между упругостью и износостойкостью.

Особенно сложно с толщиной нити – для беговых моделей используем 20D, для кроссфита уже 40D. Но здесь есть подвох: чем тоньше нить, тем капризнее она ведёт себя при покрое. Как-то раз заказ из Франции вернули из-за микроскопических затяжек на швах – пришлось полностью менять настройки раскройных станков.

Сейчас экспериментируем с антистатической обработкой – в сухом климате треники буквально 'прилипают' к телу. Решение нашли почти случайно: позаимствовали технологию у производителей спецодежды для электронных производств. Но стоимость обработки добавила 7% к цене, так что не все клиенты готовы платить за эту опцию.

OEM vs ODM: подводные камни сотрудничества

Когда производители нейлоновых треников предлагают OEM, кажется, что всё просто: даёшь техзадание – получаешь продукт. На деле же даже цвет Pantone в разных партиях ткани может давать расхождения. Мы в TaiSheng Garment десять лет назад наступили на эти грабли – отшили партию для шведского бренда, а потом полгода улаживали претензии по оттенку синего.

С ODM история ещё хитрее – здесь фабрика предлагает готовые разработки. Например, наша модель треников с перфорированными вставками за спиной изначально создавалась для велосипедистов, но прижилась в йоге. Правда, пришлось дорабатывать крой – в исходном варианте при наклонах появлялись зазоры в районе поясницы.

Самый болезненный опыт – когда заказчик приносит дизайн, технически несовместимый с properties нейлона. Был случай с амбициозным стартапом из Калифорнии: они хотели вшить в пояс смарт-сенсоры, но не учли электропроводность ткани. Пришлось в экстренном порядке искать компромиссный вариант с карманом из хлопковой вставки.

Контроль качества: между стандартами и реальностью

Многие думают, что контроль на фабриках – это просто проверка на брак. В действительности для нейлоновых треников существует целый ритуал: тест на истирание (минимум 20,000 циклов), проверка на цветостойкость при потении, оценка упругости швов после 100 стирок. Но самые интересные инциденты происходят на стадии примерки – например, выяснилось, что для российского рынка нужно добавлять 2 см в длину штанин, хотя размерная сетка идентична европейской.

Однажды столкнулись с системной проблемой – через месяц после отгрузки в Финляндию клиенты жаловались на выцветание. Оказалось, что местные стиральные порошки содержат отбеливатели, с которыми не справлялось наше защитное покрытие. Пришлось экстренно менять технологию окрашивания, хотя сертификаты всё это время были в порядке.

Сейчас внедряем систему выборочной проверки каждой пятой единицы – раньше проверяли каждую вторую, но это удлиняло сроки на 30%. Компромисс рискованный, но пока статистика брака не превышает 0.8%, что для массмаркета приемлемо.

Логистические головоломки: как доставить треники без сюрпризов

Казалось бы, что сложного в доставке лёгкой спортивной одежды? Но нейлоновые треники – особый случай. При транспортировке морем в контейнерах может скапливаться конденсат, что приводит к появлению микро-плесени на этикетках. После двух таких инцидентов теперь используем только влагопоглощающие пакеты, хотя их стоимость 'съедает' 3% маржи.

С воздушными перевозками свои нюансы – например, при резких перепадах температуры клеевые элементы (если есть накладные карманы) могут терять адгезию. Пришлось разработать специальный протокол упаковки для авиадоставки, где каждый слой ткани перекладывается пергаментом.

Самое неочевидное – таможенное оформление. Код ТН ВЭД для спортивных брюк и обычных треников отличается, хотя визуально товар почти идентичен. Как-то застряли на российской границе на 12 дней именно из-за этой путаницы – теперь всегда прикладываем к инвойсам фотографии моделей в спортивном зале для избежания разночтений.

Эволюция спроса: от базовых моделей к нишевым решениям

Если десять лет назад заказывали просто 'чёрные треники из нейлона', то сейчас каждый бренд хочет уникальность. Например, для скандинавских стран пришлось разрабатывать модель с усиленными коленями – там популярны outdoor-тренировки на гравийных покрытиях. А для Ближнего Востока делаем версии с УФ-защитой и вентиляционными вставками в нестандартных местах.

Интересно наблюдать, как меняется отношение к карманам. Раньше их старались делать минимальными, сейчас же требуются решения для смартфонов с диагональю под 7 дюймов. При этом сохранять пластику ткани – настоящий вызов для конструкторов. Наш технолог как-то показал чертёж с 15 вариантами расположения кармана, прежде чем нашли идеальный баланс.

Сейчас тестируем гибридные модели – например, треники со вставками из переработанного нейлона. Сырьё дороже на 25%, но европейские бренды готовы платить за экологичность. Хотя пока не уверен, станет ли это мейнстримом – технология сложная, а визуальный эффект почти незаметен для конечного потребителя.

Перспективы рынка: куда движется индустрия

Судя по заказам, которые идут через нашу фабрику, будущее за гибридными тканями. Нейлон всё чаще комбинируют с натуральными волокнами – например, с бамбуковым вискозой для внутреннего слоя. Правда, это создаёт проблемы при окрашивании – разные типы волокон поглощают краситель с разной интенсивностью.

Ещё один тренд – 'умные' ткани. Пока речь не о встроенной электронике, а о материалах с фазовым переходом. Тестируем нейлон с микрокапсулами, которые регулируют термообмен – технология дорогая, но для премиум-сегмента уже выглядит перспективной.

Что точно изменится – подход к стандартизации. Слишком много разногласий возникает из-за разных трактовок размерных сеток. Возможно, введём собственную систему градации, основанную на антропометрических данных разных регионов. Это сложно, но иначе продолжать терять клиентов из-за 'сидит не так' – непозволительная роскошь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

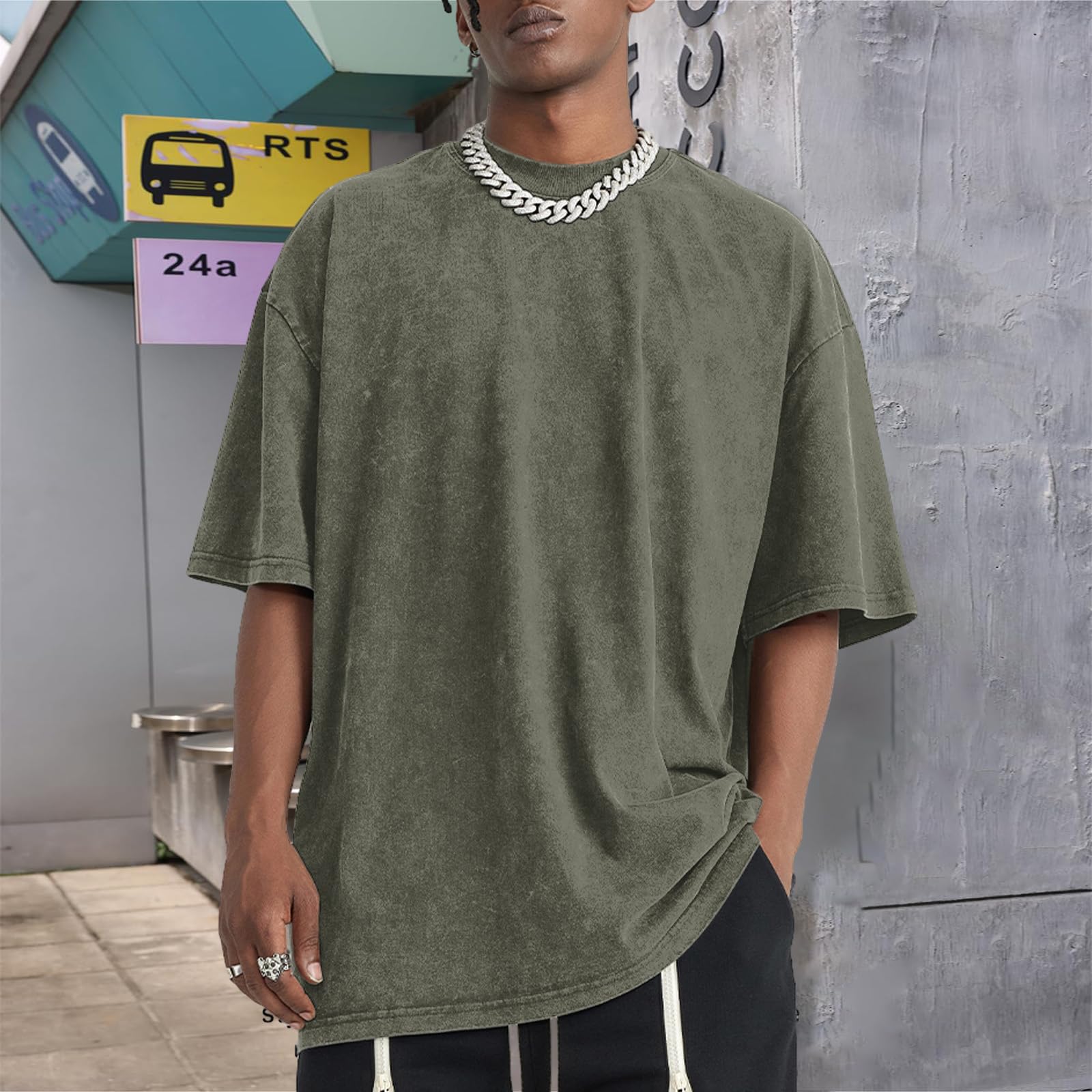

Связанный поиск- Китайские поставщики пустых футболок

- шорты для гольфа от китайского поставщика

- Китайские поставщики пользовательские логотип вышитые пуловеры рубашки из Китая

- Мужские трусцовые брюки фабрики в Китае

- Лучшие страны-поставщики толстовок для девочек из Китая

- детская школьная спортивная рубашка поло

- Китайские производители французских махровых шорт в Китае

- Китайские фабрики по производству футболок из органического хлопка

- Китайские фабрики по производству французских махровых шорт в Китае

- брюки